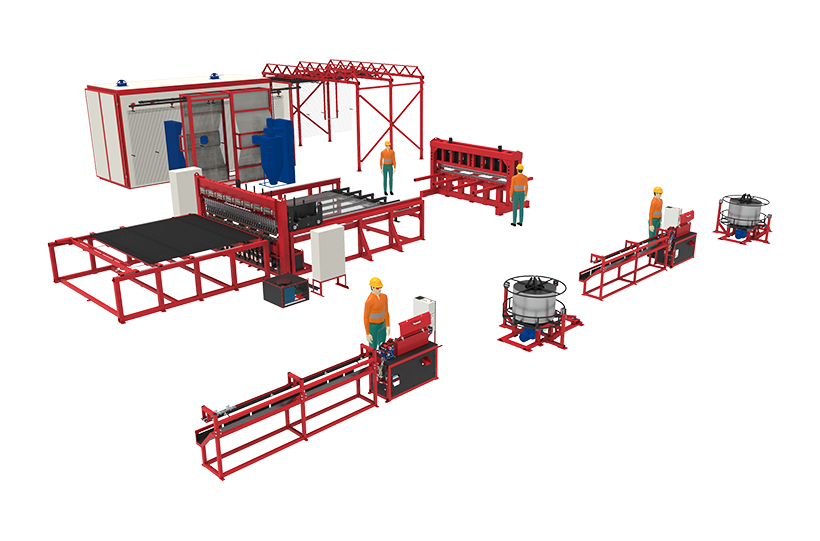

Базовый комплект оборудования под ключ для бизнеса по изготовлению 3D заборов. Производственное решение 3DRDN-1200 — это набор станков для подготовки проволоки, сварки заборной сетки и нанесению полимерного покрытия на заборных ограждениях 3D. Основа производственной линии 3DRDN-1200 — полуавтоматическая машина контактной сварк 3DPAL. Стоимость комплекта оборудования ориентирована на начальный бизнес среднего размера, обладает достаточной степенью автоматизации и отличной производительностью — до 1200 квадратных метров забора в смену (до 160 секций, размером 2500*3000 мм).

Высокая производительность достигается за счёт автоматического бункера для подачи поперечного прутка и лоткового модуля подачи и торцевания продольных прутков MP, который позволяет оптимизировать ручной процесс заряда прутков в сварочную машину.

Для предотвращения перегрева трансформаторов и электродов в производственной линии предусмотрена система охлаждения MSO-60.

Нарезка прутков в заданный размер происходит с помощью двух высокоточных правильно-отрезных станков серии 3DSPO или 3DSPOU (4-8 мм).

В базовой комплектации включен формирователем ребра жёсткости GFRJ для создания V-образного рельефа на заборной панели.

Готовое решение 3DRDN-1200 оснащается линией полимерно-порошковой покраски LPT-150. в который входит камеры напыления и печь полимеризации порошковой краски.

Данный вариант линии отлично подойдёт компаниям, которые только начинают свою деятельность. Благодаря низкой стоимости производственная линия имеет максимально короткие сроки окупаемости. Линия 3DRDN-1200 не требует больших производственных площадей, это убережёт Заказчика от дополнительных расходов на аренду или покупку цехов для организации работы.

В состав производственной линии входит:

- Правильно отрезной станок — 3D СПО 60/2,5-5, количество 2 шт;

- Линия для производства сварных заборов 3DPAL, количество 1 шт;

- Гидравлический формирователь ребра жёсткости 3D, количество 1 шт;

- Компрессор производительностью 800м3/ч, количество 1 шт;

- Лентопильный станок, количество 1 шт.

- Линия полимерно-порошковой покраски, количество 1 шт;

- Термическая камера (тупиковая)

- Камера напыления

- Транспортная система

- Комплект оборудования для нанесения полимерно-порошковой краски

Линию обслуживают 4 рабочих:

- Первый рабочий — оператор правильно отрезных станков — 3DСПО;

- Второй рабочий — оператор линии по сварке заборных секций 3DPAL;

- Третий рабочий — оператор гидравлического формирователя жёсткости 3D;

- Четвёртый рабочий — производит полимерно-порошковое напыление на заборные секции и спекает в термической камере.

Краткое описание процесса производства сварных заборных ограждений 3D:

- На правильно-отрезном станке — 3DSPO первый рабочий производит правку и мерную резку продольных и поперечных прутков необходимой длины и подносит их к сварочной линии 3DPAL, в основном для производство заборов 3D применяют оцинкованную проволоку диаметром 4-5мм, но 3DPAL способна сваривать заборные сетки из проволоки от 3 до 8 мм.

- Второй рабочий укладывает продольные прутки в направляющие лотки и выставляет их на торцеватель (УДПП), а поперечные прутки скидываются в место сварки с помощью автоматического бункера. После сварки первого прутка каретка с сервоприводом подъезжает и захватывает его, далее происходит перемещение на заданный шаг, после чего процесс сварки повторяется.

- Поскольку правка и резка проволоки на правильно-отрезном станке — 3DSPO происходит в автоматическом режиме, первый рабочий помогает третьему;

- Третий рабочий с помощью первого рабочего на сварной сетки с помощью Гидравлического формирователя производят нужное количество рёбер жёсткости и далее перемещают на участок полимерно-порошковой покраски;

- Четвёртый рабочий подвешивает порученное заборное ограждение 3D на транспортную систему и перед напылением обрабатывает поверхность ограждения от масла и грязи, далее происходит напыление краски с последующее спекание в термической камере.

- Спекание порошка в термической камере происходит в течении 15-20 мин, после этого сварные заборные ограждения выкатываются и охлаждаются, далее складируются и увязываются в ровные штабеля;

- Столбы для крепления заборных секций изготавливаются из профильной трубы, отрезаются в нужный размер с помощью ленточнопильных станков, очищаются от масла и грязи и далее окрашиваются в полимерно-порошковой камере.

Бизнес-план производства сварных заборных ограждений 3D до 600 м. кв. в смену

(цены на материалы, аренду, з/п ориентированы на 2018 г.)

Затраты:

- Аренда производственного помещения (600 м. кв.) – 120 000 р./мес.;

- Заработная плата рабочих (4 чел.) – 120 000 р./мес.;

- Заработная плата обслуживающего персонала — менеджер, нач. производства (2 чел) — 70 000 р./мес.;

- Электроэнергия для сварной линией ППГ-25000 – 20 000 р./мес.;

- Электроэнергия для полимерно-порошковой линией — 40 000 р./мес.;

- Налоги, затраты на бухгалтера, непредвиденные расходы – 30 000 р./мес.

Всего затрат в месяц – не более 420 000 р./ месяц.

Исходные данные:

- Оптовая стоимость оцинкованной проволоки за 1 кг. – 58 руб.;

- Оптовая стоимость полимерно-порошковой краски за 1 кг. — 350 руб.;

- Расход оцинкованной проволоки диаметром 4 мм на 1 заборную секцию (2х2,5м) — 198 м или — 19,4 кг.;

- Расход полимерно-порошковой краски на 1 заборную секцию (2х2,5м) — 0,45 кг.;

- Стоимость оцинкованной проволоки диаметром 4мм на 1 заборную секцию (2х2,5м.) – 1125,2 руб.;

- Стоимость полимерно-порошковой краски на 1 заборную секцию (2х2,5м) — 158 руб.;

- В 1 смену производим 600 м.кв. или 80 заборных секций (2х2,5м);

- В 1 смену производим 85 столбов;

- График работы производства 7/6, выходной воскресенье.

Экономические показатели:

- Выручка с одной заборной секции (2х3м) составляет — 2090 руб.;

- Себестоимость одной заборной секции по материалам 1125,2+158=1283,2 руб.;

- Прибыль с одной заборной секции (2х3м) 2090-1283,2 = 806,8 руб.;

- Прибыль в месяц составляет 80 х 806,8 х 25 = 1 613 600 руб.;

- Читая прибыль 1 613 600 — 420 000 = 1 193 600 руб.

- Чистая прибыль на производстве столбов 85х100х25=212 500 руб.;

- Суммарная чистая прибыль с производства заборных ограждений и столбов 1 193 600+212 500 = 1 406 100 руб.

Срок окупаемости оборудования 4-5 месяцев.

При запуске производства в 2 смены, срок окупаемости может быть снижен в 1,5-2 раза!